Kunststoff-Spritzgießen

Als schnell wachsender Sektor der Kunststoffindustrie hat sich das Kunststoff-Spritzgießen zum meistgenutzten Verfahren für die Herstellung von Kunststoffteilen entwickelt. Aufgrund der hohen Geschwindigkeit des Spritzgießverfahrens können innerhalb kurzer Zeit große Mengen identischer Kunststoffprodukte hergestellt werden. Zu den heute eingesetzten Materialien gehören Thermoplast, Duroplast, Elastomere sowie Metall(e). Hochleistungskunststoffe, die beständig gegen hohe Temperaturen sind, ersetzen die traditionell in der Fertigung von Kunststoffteilen eingesetzten Metalle.

Kunststoff-Spritzgießen

Die Anwendungsgebiete des Kunststoff-Spritzgießverfahrens für die Herstellung von Kunststoffteilen erstrecken sich von der Medizintechnik bis zu Spielzeugwaren. In der Luftfahrtindustrie und insbesondere in der Automobilindustrie werden viele Teile im Kunststoff-Spritzgießverfahren hergestellt. Schon wenn Sie nur kurz Ihren Blick schweifen lassen, werden Sie sicherlich ein Kunststoffteil in Ihrer unmittelbaren Umgebung entdecken. Mit hoher Wahrscheinlichkeit wurde es mit einer Spritzgießmaschine hergestellt.

Die Spritzgießindustrie hat sich in den letzten Jahren erheblich gewandelt. Unter anderem wurden die Markteinführungszeiten verkürzt. Zu den wichtigsten Geschäftsstrategien der Hersteller von Plastikteilen gehört eine enge Zusammenarbeit mit Werkzeugherstellern, um die Vorlaufzeiten zu verkürzen.

Funktionsweise von Kunststoff-Spritzgießverfahrens

Basisprozess: Kunststoff wird in einer Spritzgießmaschine geschmolzen und anschließend unter hohem Druck in eine Form gegossen. Dort wird das Material abgekühlt. Es erstarrt und wird anschließend durch Öffnen der beiden Hälften der Spritzform ausgeworfen. Auf diese Weise wird ein Kunststoffprodukt mit vordefinierter starrer Form hergestellt.

Zur Verbesserung der Produktionsparameter müssen alle Phasen des Kunststoff-Spritzgießverfahrens sorgfältig optimiert werden. Kunststoffprodukte werden vor der Fertigung mit Kunststoff-Spritzgießmaschinen von einem Ingenieur oder Industriedesigner entworfen. Anschließend stellt ein Formenbauer die Form her – typischerweise aus Stahl oder Aluminium. Dieser Werkzeugmacher berücksichtigt dabei alle wichtigen Randbedingungen: das für das Endprodukt eingesetzte Material, die Merkmale des Produkts aber auch das Material der eingesetzten Spritzform und die Eigenschaften der Spritzgießmaschine.

IM Prozess

Der Prozessablauf beim Spritzgießen besteht aus folgenden Schritten:

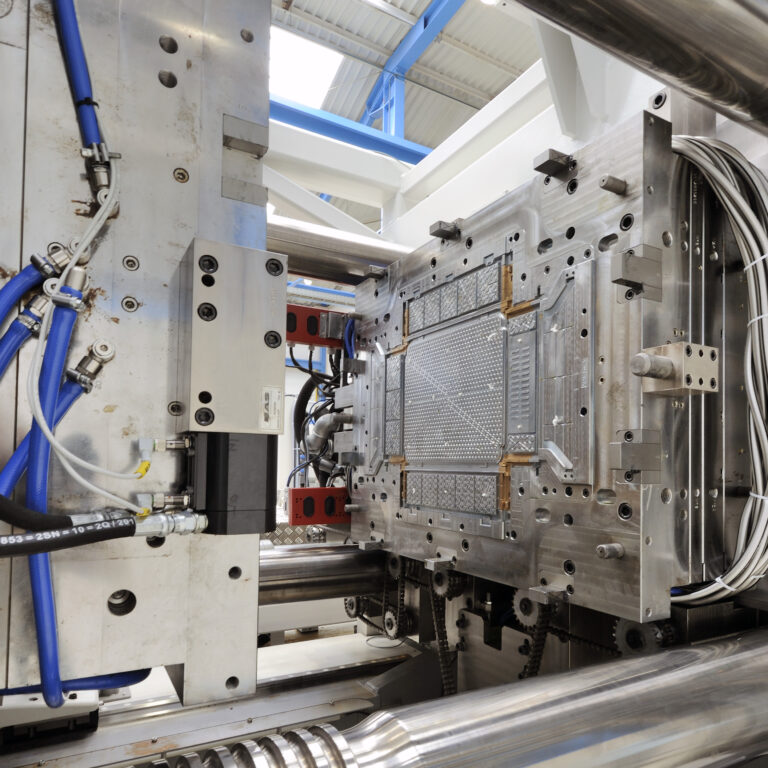

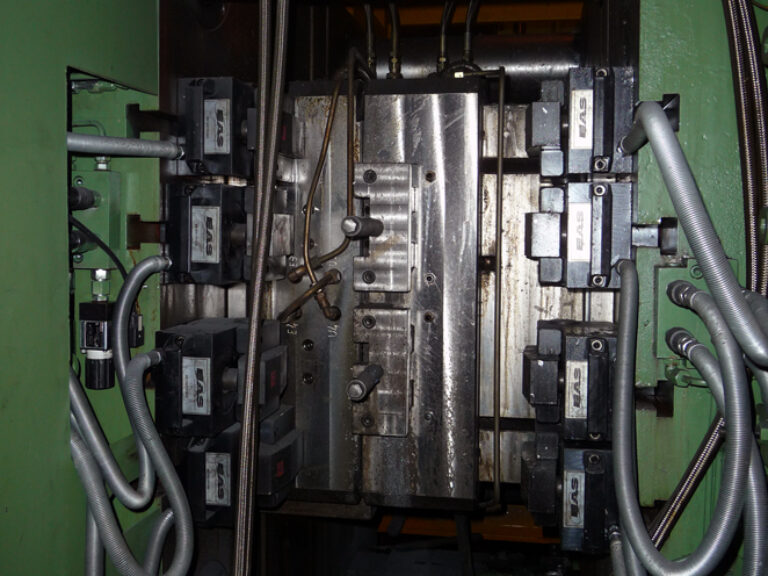

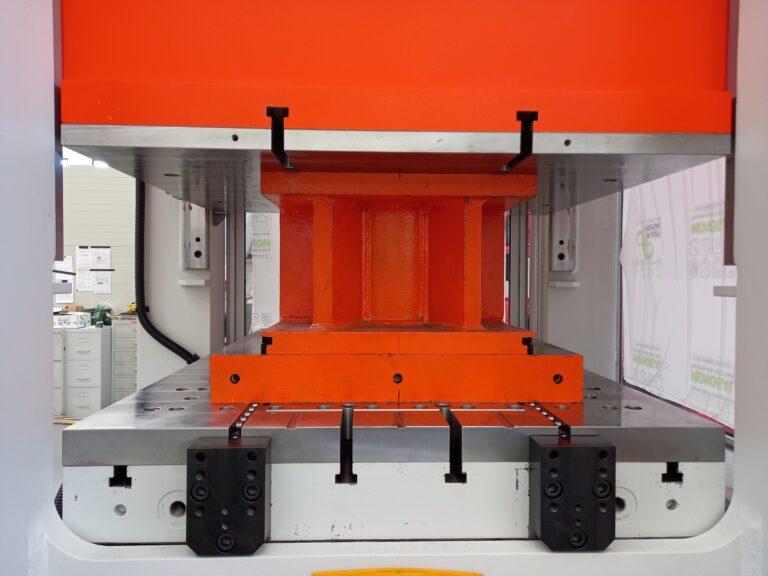

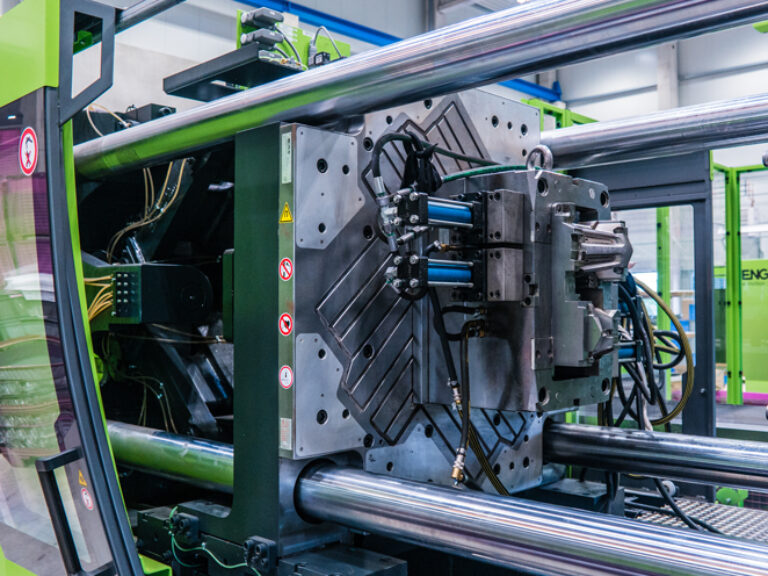

Die Form wird in die Spritzgießmaschine eingesetzt. In der Spritzgießmaschine wird die Form geschlossen und mithilfe der Spannwerkzeuge [Link zu: „Spannwerkzeuge“] während des Einspritzens des Kunststoffs geschlossen gehalten.

Weitere Informationen über Spannvorrichtungen und Spannkräfte

Der Kunststoff wird als Granulat oder in Form von Pellets in die Spritzgießmaschine eingegeben. Die Spritzgießmaschine erhitzt den Kunststoff und bringt ihn zum schmelzen. Über die Düse der Spritzgießmaschine wird der geschmolzene Kunststoff in die Form gepresst (Einspritzdruck). Der Hohlraum im Inneren der Form ist nun mit flüssigem Kunststoff gefüllt. Dieser Kunststoff kühlt ab und erstarrt. Zum Schluss wird das abgekühlte Produkt mit Auswerfsystemen aus der Maschine gedrückt. Der Spritzgießprozess ist abgeschlossen.

Möglichkeiten zur Beschleunigung des Kunststoff-Spritzgießens

Das Kunststoff-Spritzgießverfahren lässt sich in mehrere Phasen gliedern: Einspritzphase, Abkühlphase, Rückführphase und Umrüstphase. Wenn es gelingt, einzelne oder mehrere der genannten Phasen zu verkürzen, sinken die Produktionskosten. Durch häufiges Wechseln der Formen lassen sich die Lagerbestände reduzieren und es kann schneller auf Marktanforderungen reagiert werden. Die Spritzform-Schnellwechselsysteme von EAS reduzieren die Fertigungskosten durch Verkürzung der Umrüstungsphasen.

Kosteneinsparungen beim Spritzgießen mit Gussform-Schnellwechselsystemen