Druckguss

DRUCKGUSSVERFAHREN

Druckgussverfahren sind Herstellungsprozesse für Metallteile, bei denen flüssige Metalle in hochpräzise Gussformen gepresst werden.

Die (eisenfreien) Metalle werden geschmolzen und anschließend unter hohem Druck in die Druckgießmaschinen gepresst.

Druckgussverfahren werden von Herstellern für hohe Stückzahlen eingesetzt, insbesondere für die Herstellung von kleinen und mittleren Gussteilen. Aufgrund der Einpressung unter hohem Druck entstehen im Allgemeinen besonders einheitliche Teile mit guten Oberflächeneigenschaften und dreidimensionaler Genauigkeit. Ein wichtiger Vorteil dieses Ansatzes besteht darin, dass nur geringe (oder keine) Nachbearbeitung notwendig ist.

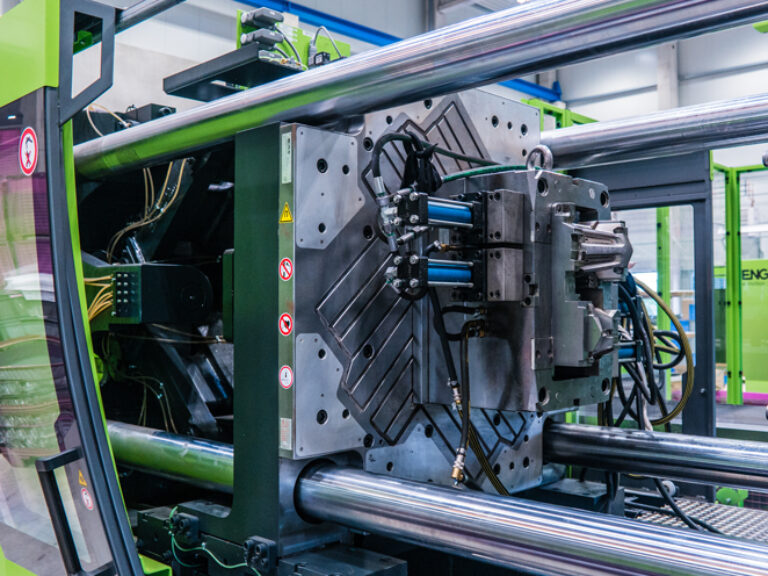

Es gibt zwei Typen von Druckgießmaschinen: Warmkammermaschinen und Kaltkammermaschinen. Die Maschinen für das Warmkammerdruckgießen werden auch als Gießbehälter bezeichnet. Sie werden für Metalle mit niedrigem Schmelzpunkt wie Zink eingesetzt. Kaltkammerdruckgießmaschinen werden für Legierungen mit hohen Schmelztemperaturen eingesetzt, zum Beispiel für Aluminium.

FUNKTIONSWEISE VON DRUCKGUSSVERFAHREN

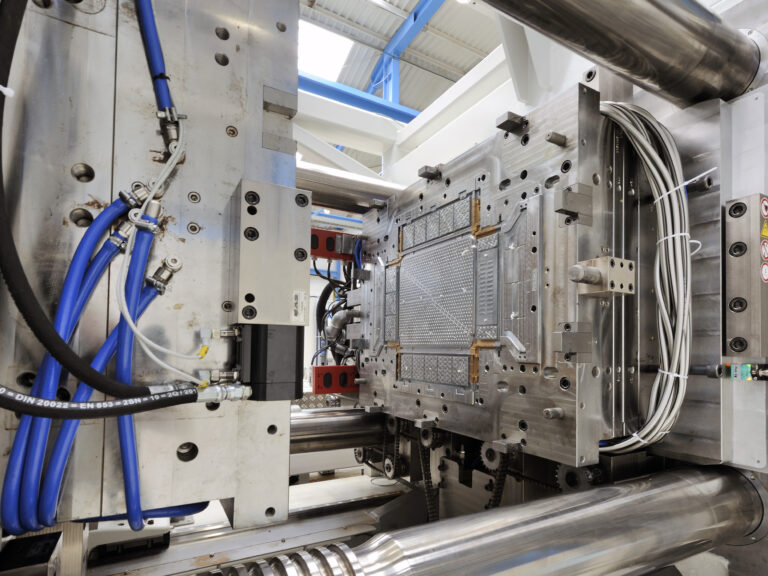

Bei beiden Arten von Druckgießmaschinen wird Metall geschmolzen und in Gussformen gepresst. Beim Druckgießen werden die Gussformen häufig als Stempel bezeichnet. Das Metall erstarrt sehr schnell, und das Fertigteil entsteht. Es wird als Gussteil bezeichnet.

Die grundlegenden Schritte beim traditionellen Hochdruck-Gießprozess sind Aufbereitung, Beschicken, Ausstoßen und Ausschlagen.

Nach dem Öffnen der Gussform wird diese gereinigt und häufig mit einem Schmiermittel bestrichen. Dadurch wird die spätere Entnahme des Metalls nach dem Einpressen erleichtert. Außerdem spielt die Schmierung eine Rolle bei der Temperatursteuerung. Die Gussform wird geschlossen und eingespannt. Das geschmolzene Metall wird unter hohem Druck in die Gussform gepresst. Während des Abkühlens und Erstarrens wird der Druck aufrechterhalten.

Sobald die Teile erstarrt sind, wird die Füllung (die mehrere Gussteile umfassen kann) vom Ausstoßsystem ausgestoßen. Abschließend werden die fertigen Teile durch Ausschlagen von überschüssigen Materialresten befreit.

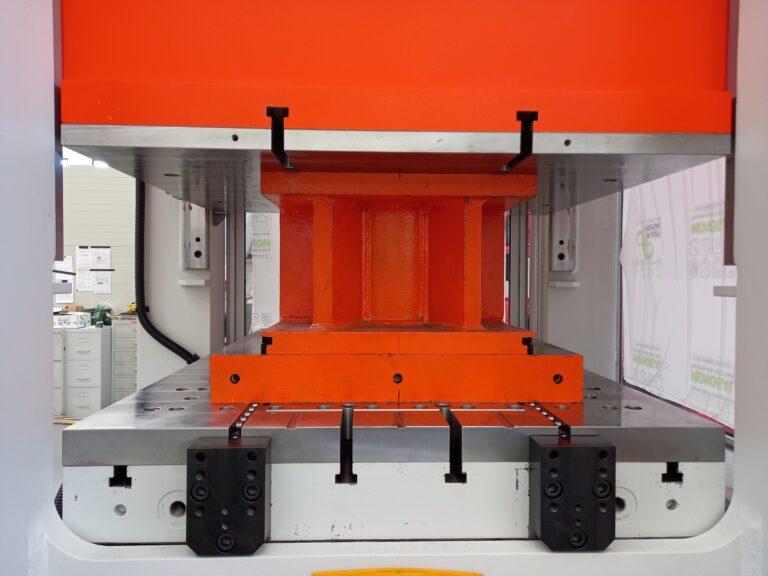

STANZWERKZEUG-SCHNELLWECHSELSYSTEME

Eine große Herausforderung bei Druckgussverfahren sind die Preise, insbesondere die Werkzeugpreise. Werkzeuge sind der wichtigste Flaschenhals im Druckgussprozess.

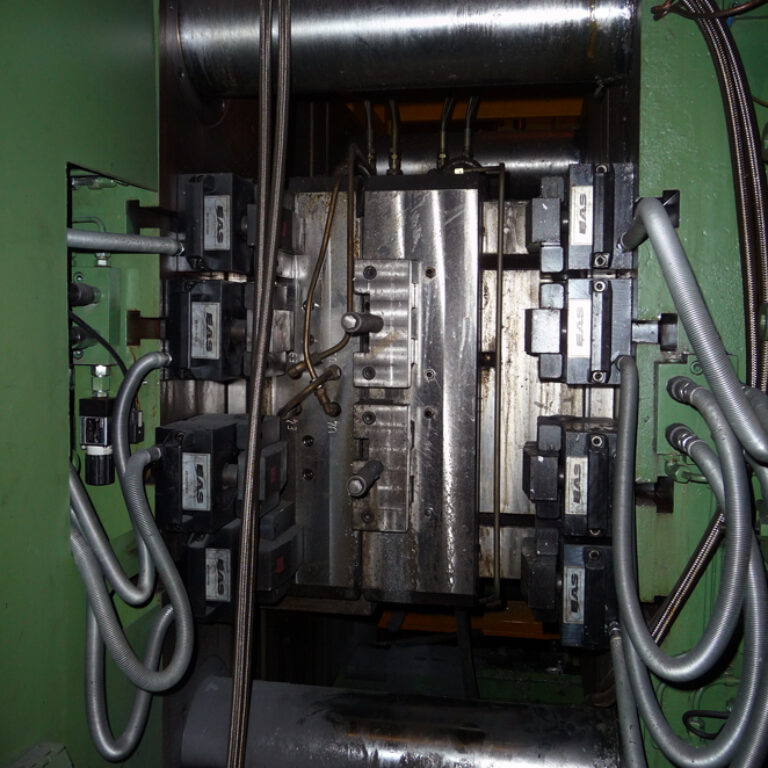

EAS ermöglicht Just-in-Time-Druckgussfertigung. Die Verkürzung der Wechselzeiten für Gussformen ist eine wesentliche Verbesserung Ihres Druckguss-Fertigungsprozesses. Jede langwierige Umrüstung beeinträchtigt Leistung und Ausstoß Ihrer Stanz- und Druckgießmaschinen.

SMED ist ein Akronym für Single Minute Exchange of Dies („Austausch von Formen innerhalb einer Minute“). EAS hat sich auf Verfahren spezialisiert, mit denen die unproduktiven Umrüstzeiten von Stunden auf Minuten reduziert werden.

Mit unseren SMED-Lösungen unterstützen wir Sie dabei, Ihre Stanz- und Druckgießprozesse zu verbessern. Gern diskutieren wir mit Ihnen im persönlichen Gespräch weitere Einzelheiten.