压铸工艺

压铸工艺

压铸是指将液态金属注入名为冲模的高精度模具的金属部件制造工艺。

(有色)金属熔化后在高压下注入压铸机。

制造商大多利用压铸法进行大量生产,尤其是中小型铸件的大量生产。 在高压注入的作用下,通常能制造出表面光洁度和尺寸精确度较好的统一部件。 这种工艺的优点是,很少(或不)需要进行后期加工。

有两种基本类型的压铸机: 热室压铸机和冷室压铸机。 用于热室压铸机的机器也称作鹅颈式压铸机,用于铸造锌之类的低熔点金属。 冷室压铸机用于铸造铝等高熔点合金。

压铸工艺如何进行?

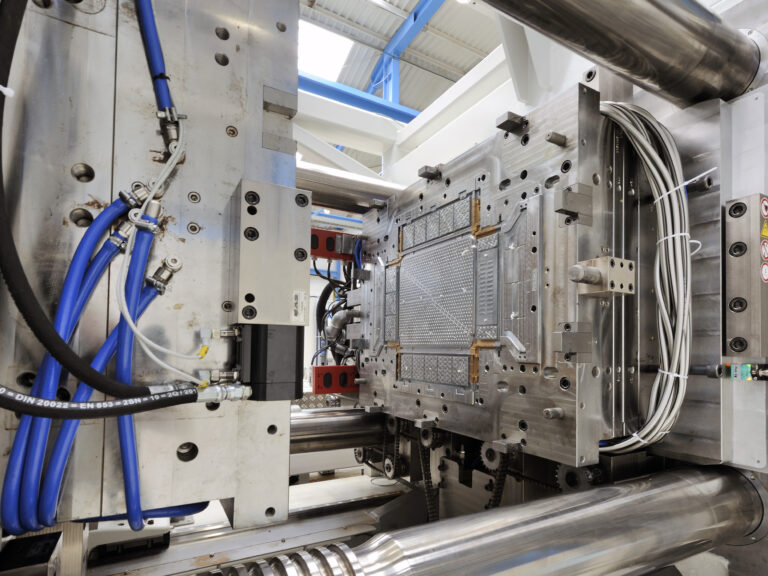

在两种类型的压铸机中,均是将金属熔化,然后注入压铸模具。 压铸中使用的模具多称为冲模。 然后金属迅速冷却,固化后成为成品部件。 该部件称作铸件。

传统高压压铸工艺的基本步骤是冲模准备、充模、脱模和落砂。

开模后,将对冲模进行清洁,并且往往会用某种润滑剂来准备冲模。 这有助于在注入后清除金属,但也有助于控制温度。 冲模闭合并夹紧。 然后将液化金属注入(在高压下)冲模。 金属冷却和固化期间始终保持压力。

部件固化后,喷射器系统将铸件(可能包含多个铸件)排出。 最后,将成品部件与落砂中的残留废料分离。

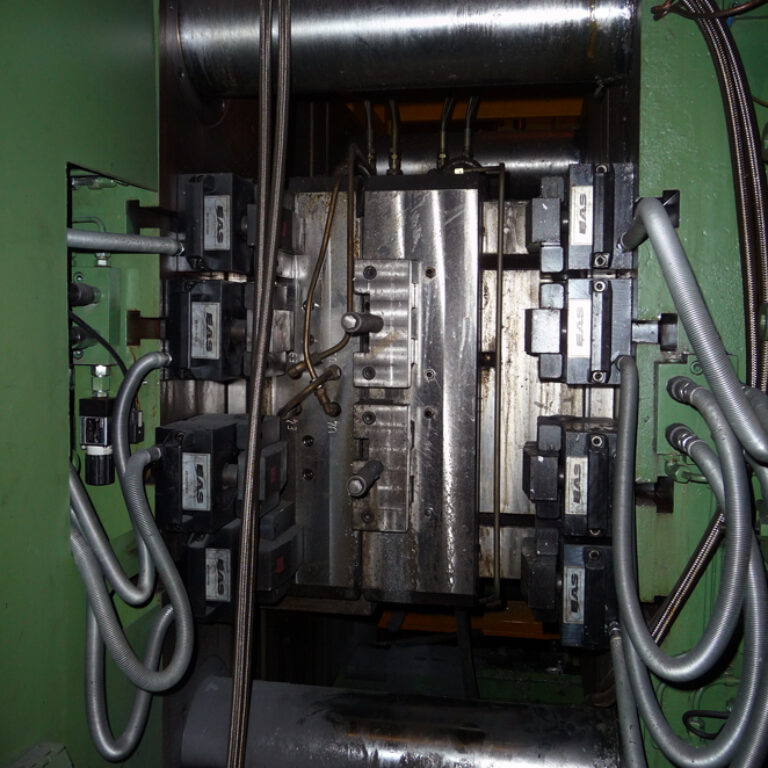

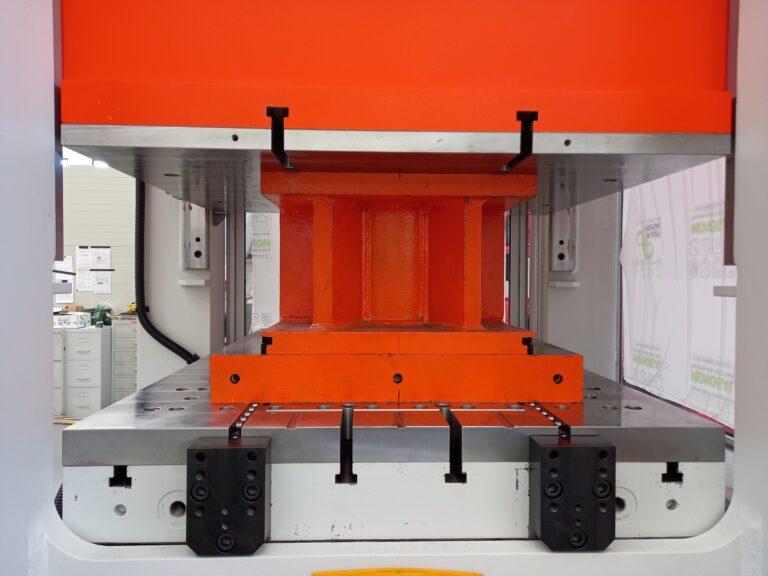

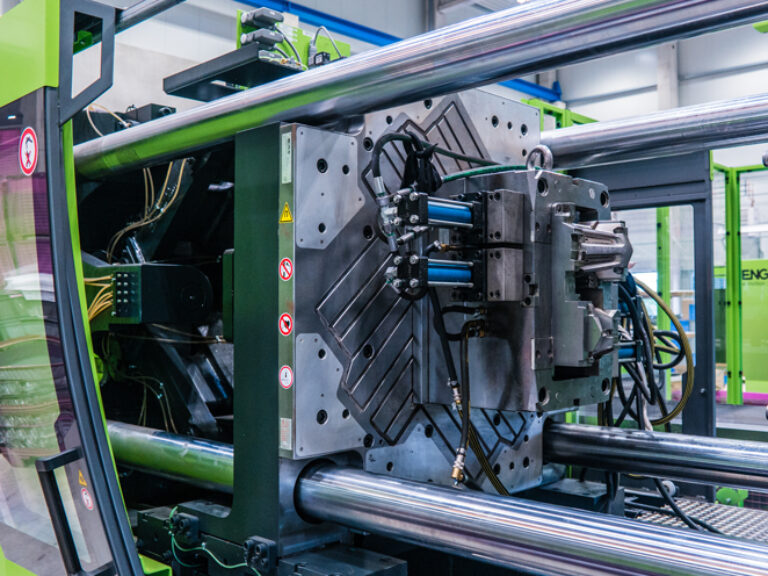

快速冲模更换系统

价格是压铸工艺中的一项挑战,对工艺装备更是如此。 工艺装备是压铸工艺的最大瓶颈。

EAS 使及时压铸生产成为可能。 减少冲模更换是您压铸生产工艺的一项重大改进。 每一次持久的更换都符合您的冲压机或压铸机的性能和输出。

SMED 的全称是 Single Minute Exchange of Dies(一分钟冲模更换),这项 EAS 专有功能可将没有产出的冲模更换时间从数小时缩短至数分钟。